به وب سایت شرکت کارون خوزستان خوش آمدید

دنا

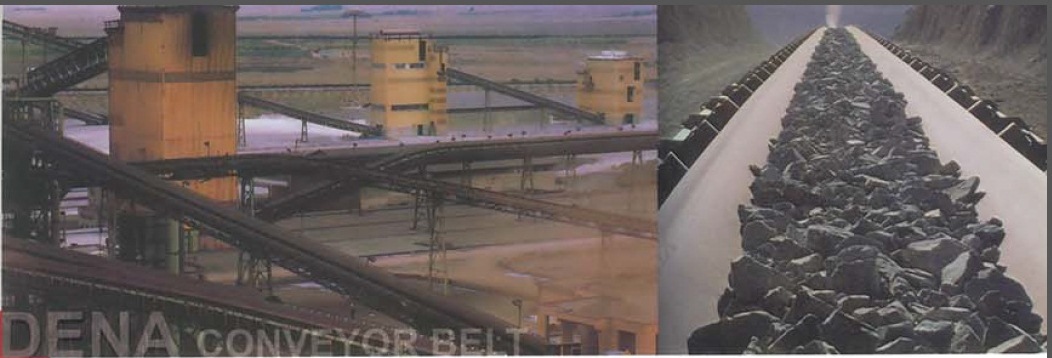

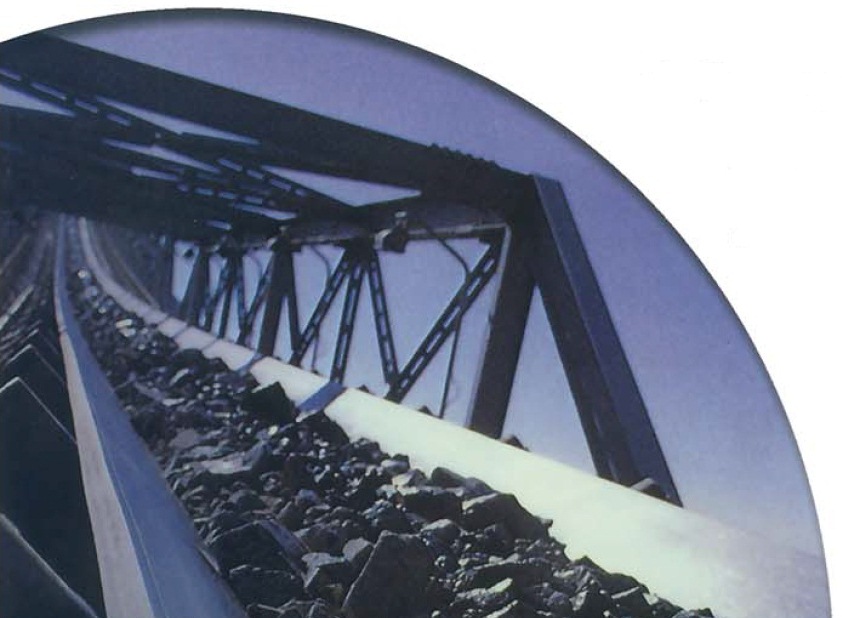

تسمه نقاله دنا

DENA CONVEYOR BELT

تاریخچه شرکت دنا

کارخانه تولیدی دنا در سال 1353 با مشارکت شرکت بریجستون ژاپن و تحت نام بریجستون ایران جهت تولید بیست هزار تن انواع لاستیک وسائط نقلیه سبک و سنگین آغاز به کار کرد.

در سال 1358 شرکت تغییر مالکیت داده و به شرکت تولیدی لاستیک دنا تغییر نام یافت که به دنبال سیاست خصوصی سازی واحدهای دولتی در سال 1373 سهام متعلق به دولت کلا به بخش خصوصی واگذار گردید.

واحد تولید تسمه نقاله دنا در سال 1370 شروع به فعالیت نمود.این واحد در کنار کارخانه لاستیک سازی دنا که با ظرفیت 45000 تن لاستیک بخش عمده ای از نیازمندی کشور را تامین می نماید ، انواع تسمه نقاله های مورد نیازصنایع مختلف را از عرض 400 تا 1400 میلیمتر و با استفاده از منسوج پلی استر- نایلون (EP) و تسمه سیمی با ویژگی موردنظر مشتریان تولید می نماید.

ظرفیت تولید فعلی واحد مذکور در حال حاضر 400,000 متر انواع تسمه نقاله های مختلف در سال می باشد.

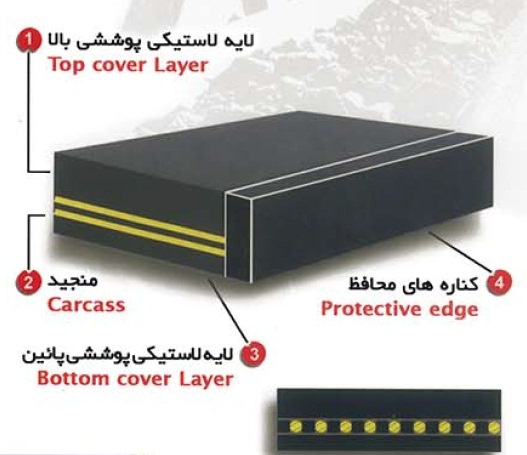

ساختمان تسمه نقاله

هر نوار نقاله از چهار قسمت اصلی تشکیل شده است.این چهر قسمت عبارتند از :

* منجید

* لایه پوششی لاستیکی بالا

* لایه پوششی لاستیکی پایین

* کناره های محافظ

در زیر هر یک از اجزاء بطور خلاصه توضیح داده شده است .

منجید

منجید در واقع استخوان بندی اصلی در تسمه نقاله می باشد و از یک یا چند لایه که بوسیله لاستیک پوشش داده شده اند، تشکیل گردیده است.منجید بایستی در مقابل نیروهای کششی طولی و عرضی وارده کاملا مقاوم باشد و بدین جهت باید در انتخاب جنس لایه های آن دقت کافی نمود.علیرغم آنکه منجید از اطراف در لایه های لاستیکی محافظ پیچیده شده است ، ولی شرایط محیط خصوصا رطوبت بر روی خصوصیات منجید نظیر نیروی کشش و میزان کشش طولی آن اثر زیادی دارد ، که می بایست این عامل را در هر حال مدنظر قرار داد.

لایه لاستیکی پوششی بالا

این قسمت بسته به نوع کاربرد نوار نقاله از انواع مختلفی از ترکیبات لاستیکی می تواند ساخته شود .نظیر نوار نقاله های مقاوم در مقابل سایش ، روغن ، حرارت ، مواد شیمیایی و غیره.

لایه لاستیکی پوششی بالایی منجید در مقابل ضربات دینامیکی حاصل از ریزش مواد حمل شده بر روی تسمه و نیز در برابر تاثیر شیمیایی مواد حمل شونده برروی منجید ، از خود مقاومت نشان می دهد و علاوه بر این از نفوذ رطوبت و عوامل دیگر به درون منجید جلوگیری بعمل می آورد.

لایه لاستیکی پوششی پایین

این لایه پوششی همواره در حین کار در تماس مستقیم با هرزگردها و درام های ابتدا و انتهای سیستم انتقال می باشد و به همین جهت می توان گفت که این لایه نیز منجید را در مقابل آسیب های وارده بر اثر تماس با درامها و هرزگردها محافظت می نماید.

از آنجا که مواد بر روی لایه پوششی بالایی حمل می گردد، لذا ضخامت لایه پوششی زیرین از ضخامت لایه پوششی بالایی کمتر است.این لایه از لحاظ ترکیب لاستیکی ، مشابه لایه پوششی بالایی است ، که در آن از کائوچوی طبیعی و مصنوعی استفاده می شود.

کناره های محافظ

این جزء که بصورت دو نوار لبه های کناری نوار نقاله را می پوشاند ، از ورود رطوبت و سایر عوامل به داخل منجید جلوگیری می نماید.جنس ترکیب بکار رفته در آن مشابه ترکیب لاستیکی لایه های پوششی بالا و پایین است.

عرض و ضخامت تسمه نقاله های دنا

عرض

شرکت دنا نوار نقاله های خود را در عرض های استاندارد زیر تولید می نماید :

400،500،600،650،800،900،1000،1200،1400 میلیمتر

علاوه بر آن عرض های دیگر نیز قابل تولید می باشد.

ضخامت

ضخامت کل در یک نوار نقاله برابر است با ضخامت منجید بعلاوه مجموع ضخامت های لایه های لاستیکی بالا و پایین که انتخاب ضخامت لایه های لاستیکی بالا و پایین بعهده خریدار است.

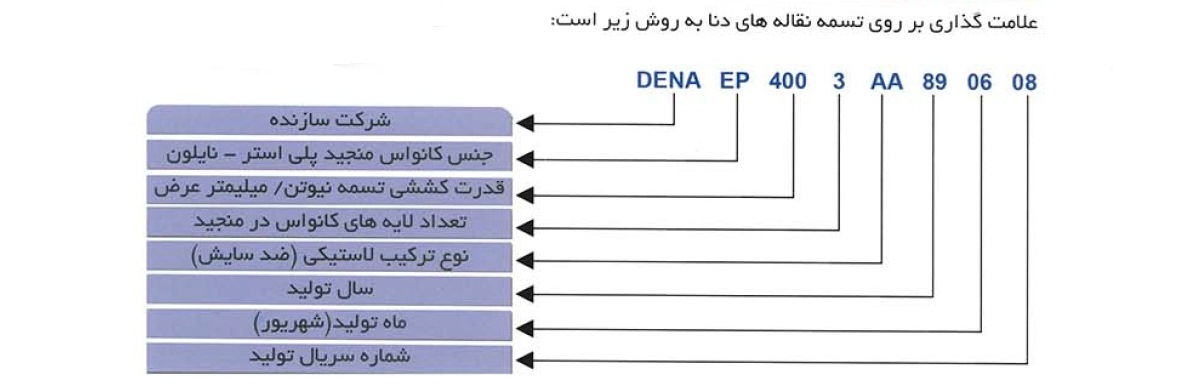

علامت گذاری :

علامت گذاری بر روی تسمه نقاله های دنا به روش زیر است :

تشخیص سایز :

تشخیص سایزهای مختلف به روش زیر امکان پذیر است :

موارد کاربرد تسمه نقاله های دنا

معادن شن و ماسه / کارخانجات سیمان / کارخانجات قند / صنایع پتروشیمی / معادن مس / معادن سنگ و آهن و ذغال سنگ / کارخانجات فولاد و ذوب آهن / کارخانجات استحصال شکر از نیشکر / صنایع نفت / صنایع ریخته گری و ذوب فلزات

انواع کانواسها

کارخانه دنا از کانواس پلی استر در ساختار منجید استفاده می نماید :

پلی استر (EP) : در این نوع کانواس در جهت طولی (تار) ، نخ پلی استر و در جهت عرضی (پود) نخ نایلون بکار رفته است.مزیت پلی استر (EP) بر دیگر کانواسها در این است که حین کار از خود ازدیاد طول کمتری نشان می دهد و بعلاوه دارای مقاومت حرارتی بالاتری است.منسوج مورد استفاده در این بخش از EP80/60 تا EP500/100 می باشد.

استاندارد

کارخانه دنا نوار نقاله های خود را بر طبق استاندارد DIN 22102 آلمان تولید می نماید ، که با استاندارد ملی ایران نیز تطابق دارد.

در این رابطه قدرتهای کششی استاندارد بین 160 تا 2000 نیوتن بر میلیمتر عرض قابل تولید است.

انواع ترکیبات لاستیکی

در ساخت لایه های لاستیکی بالا و پایین نوار نقاله ترکیبات زیر مورد استفاده واقع می شوند :

( A ) مقاوم در برابر پارگی : نوار نقاله های ساخته شده با این نوع ترکیب برای حمل اشیاء برنده و تیز بکار می روند.

( AA ) دارای خاصیت ضد سایش : این نوع ترکیب کاربرد عمومی دارد و برای حمل مواد ساینده و ریز است.

( D1 ) ضد حرارت تا حدود 130 درجه سانتیگراد : برای حمل مواد گرم ، که در صنایع سیمان کاربرد دارد.

( D2 ) ضد حرارت تا حدود 160 درجه سانتیگراد : دارای کاربرد در صنایع سیمان و فولاد و ...

علاوه بر انواع تسمه های فوق ، نوار نقاله های مقاوم در برابر روغن ، اسید و غیره نیز در کارخانه دنا قابل تولید می باشند.

مشخصات فنی تسمه نقاله های کارخانه تولیدی لاستیک دنا با استفاده از منسوج پلی استر

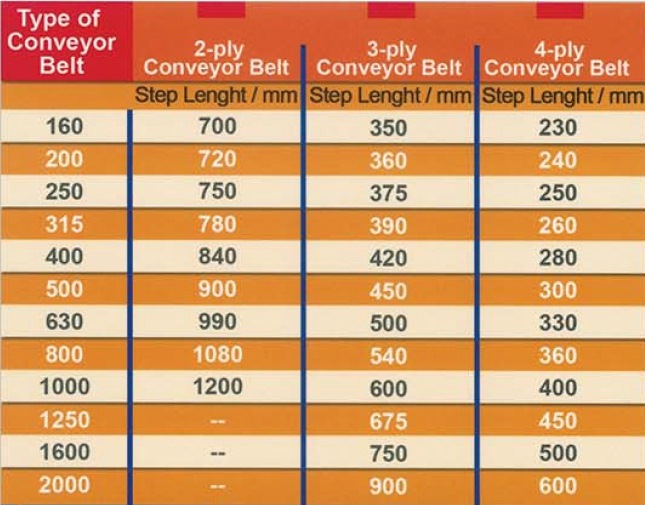

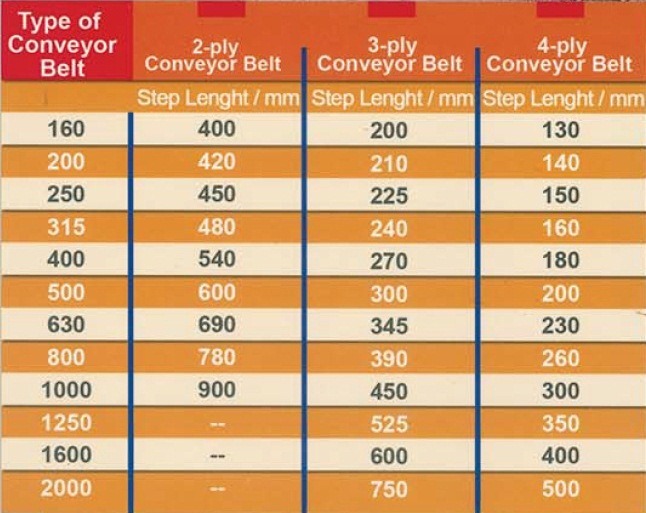

روش های موجود در رابطه با اتصال تسمه نقاله

روش سرد

در این روش ابتدا دو سرنوار نقاله را تحت زاویه 20 تا 25 درجه برش داده و سپس آن را به صورت پله ای لایه برداری می نمایند.تعداد پله ها همواره یک عدد از تعداد لایه های نوار نقاله کمتر می باشد.طول پله ها در این روش مطابق جدول زیر است.پس از لایه برداری دو سر نوار نقاله را با چسب سرد به همدیگر می چسبانند.

روش گرم

در این روش نیز مطابق روش سرد لایه برداری انجام می شود.طول پله ها در این روش طبق جدول مقابل خواهد بود.پس از خاتمه لایه برداری از دو سر نوار نقاله با استفاده از لاستیک مخصوص و قرار دادن آن روی نواحی لایه برداری شده آنها را به هم می چسبانند و سپس آن را در حرارت 153 درجه سانتی گراد و تحت فشار پخت می نمایند.

روش مکانیکی

در این روش دو سر نوار نقاله را به وسیله بست های فلزی به همدیگر وصل می نمایند ، این روش معمولا در نوار نقاله های سبک کاربرد دارد.

انبارداری تسمه نقاله

نوار نقاله ها را می توان به مدت طولانی ذخیره نمود بدون آنکه کوچکترین نقصی در آن ایجاد شود به شرط آنکه شرایط انبار مناسب باشد.درصورت ذخیره نمودن نوار نقاله به مدت کمتر از 4 ماه ، می توان آن را در فضای باز نگهداری نمود.برای انبار کردن نوار نقاله به مدت بیش از 4 ماه ، لازم است که نوار نقاله ها در فضای سرپوشیده و به دور از نور مستقیم آفتاب و با درصد رطوبت کم نگهداری شود.لازم است هر ماه یک بار رول نوار نقاله به میزان 45 درجه چرخش داده شود تا همواره یک ناحیه از آن بر روی زمین نباشد.قرار داشتن رول نوار نقاله بر روی قرقره چوبی و نیز بتون بودن کف انبار از جمله مواردی است که به بهبود نگهداری کالا کمک زیادی می نماید.

گارانتی تسمه نقاله

مدت زمان گارانتی نوار نقاله های کارخانه تولیدی لاستیک دنا از تاریخ تولید یک سال و نیم (18 ماه) می باشد که چنانچه در طول این مدت عیبی در نوار بروز نماید که این عیب مربوط به تولید کالا باشد با اعزام کارشناس فنی و بررسی موضوع اقدامات بعدی انجام خواهد پذیرفت.

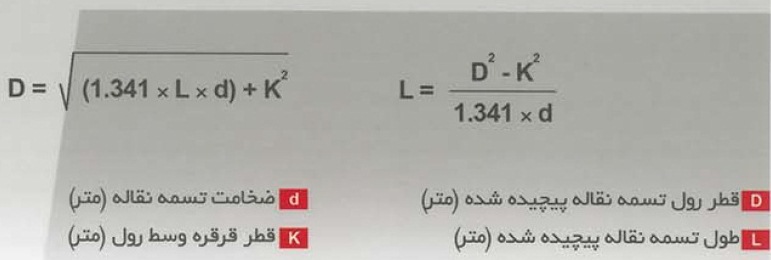

روش اندازه گیری متراژ یک رول تسمه نقاله به صورت تقریبی

حداکثر قطر یک رول نوار نقاله های قابل تولید در کارخانه دنا 3 متر می باشد.با توجه به فرمول زیر و دانستن اندازه طول رول (به صورت تقریبی) و یا با داشتن طول یک رول اندازه قطر رول محاسبه می گردد.

مشخصات تسمه نقاله

بر روی قرقره چوبی هر رول نوار نقاله باید کارت مشخصات نوار نقاله به صورت خوانا نصب شده باشد که شامل اطلاعات زیر است :

- نوع نوار نقاله از نظر قدرت کششی

- تعداد لایه

- ضخامت لایه های لاستیکی بالا و پایین

- عرض نوار نقاله

- نوع لاستیک پوششی

- متراژ رول

- تاریخ تولید

* لطفا جهت کسب اطلاعات بیشتر و سفارش محصول با واحد مهندسی فروش شرکت کارون خوزستان تماس حاصل فرمایید.